Dynamiczny rozwój techniki i przemysłu stawia wciąż nowe, coraz bardziej rosnące wymagania wobec technologii wytwarzania. Naukowcy pracują nad miniaturyzacją wszelkiego typu urządzeń oraz zmniejszeniu wykorzystania materiału do ich produkcji, jednocześnie starając się poprawić ich funkcjonalność i właściwości. Skomplikowane konstrukcje niewielkich rozmiarów wymagają wielkiej dokładności w dobieraniu proporcji i ilości poszczególnych materiałów w procesie technologicznym. Wszystko to sprawia, że bardzo duże znaczenie w technologii wytwarzania mają systemy dozowania precyzyjnego, gdyż nie tylko umożliwiają pełną, zautomatyzowaną kontrolę nad procesem wytwarzania, ale też nadążają technologicznie za zmieniającymi się wymaganiami tego procesu.

Do czego służą systemy dozowania precyzyjnego?

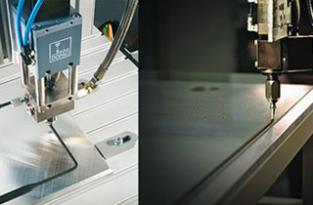

Nowoczesne systemy dozowania precyzyjnego opierają się na zautomatyzowanych elementach mechatronicznych (często nawet sterowanych komputerowo ramionach robotów i wysięgnikach). Ich zadaniem jest dostarczanie właściwych porcji danej substancji do odpowiednich urządzeń na określonych etapach procesu wytwórczego. Substancjami dozowanymi mogą być różnego rodzaju tworzywa sztuczne (np. poliuretan, żywice epoksydowe i poliestrowe, silikony czy pianki), a także kleje lub smary. Precyzyjne odmierzanie tych substancji wpływa nie tylko na jakość gotowego produktu, ale także na zmniejszenie kosztów ich wytworzenia poprzez ograniczanie strat materiałowych oraz brak konieczności usuwania nadmiaru materiału.

Z czego składają się systemy dozowania precyzyjnego?

Precyzyjne urządzenia dozujące to najczęściej skomplikowane maszyny o złożonej budowie. Poza elementami odpowiadającymi za właściwe usytuowanie zespołu dozującego względem wytwarzanych elementów, którymi mogą być na przykład wspomniane już wyżej zautomatyzowane wysięgniki, każdy z tego typu systemów musi zawierać kilka podstawowych podzespołów. Zależnie od koniecznej w danym przypadku konfiguracji, urządzeniami wchodzącymi w skład systemu są zawory dozujące, wyciskacze ramowe, regulatory ciśnienia, przepływomierze czy różnego rodzaju pompy. Nieodłącznym elementem takiej instalacji jest oczywiście także zbiornik - musi on zapewnić odpowiednie właściwości podawanej substancji. Wyróżniamy zbiorniki grawitacyjne oraz ciśnieniowe. W zależności od rodzaju substancji, konieczne może być zastosowanie zbiorników z zespołem grzewczym (lub stosowanego w niektórych przypadkach ogrzewania przepływowego), często także jest obecny mieszalnik, zapewniający kluczową w procesie wytwórczym jednorodność podawanego materiału. W niektórych przypadkach wraz ze zbiornikiem montowane są też moduły służące do odgazowania substancji - często jest to niezbędna dla precyzyjnego dozowania operacja, gdyż pod wpływem ciśnienia panującego wewnątrz układu, powietrze lub obecne w układzie gazy mogą ulegać ściśnięciu i zaburzać parametry pracy systemu dozującego.

Ważnym elementem jest także głowica, która znajduje się na końcu drogi materiału przez cały system dozowania, i odpowiada za końcowy kształt oraz ilość nałożonej substancji, a niekiedy także za jej końcowe dogrzewanie lub mieszanie.

|

Autor artykułu

Artykuł został przygotowany przez firmę Techniki Lakiernicze specjalizującej się w lakiernictwie, dozowaniu i automatyce. |

Wasze opinie

Dodaj komentarz:

Jak wstawić obrazek lub link do komentarza?

Drogi Czytelniku W-A.pl - w komentarzach w W-A.pl możesz wstawić zarówno linki jak i obrazki z zewnętrznych serwerów.

Aby wstawić aktywny link wpisz przed nim znaki [www], a po nim [/www] np. [www]www.w-a.pl[/www]

Aby wstawić obrazek wpisz przed jego adresem znaki [img], a po nim [/img] np. [img]www.w-a.pl/obrazek.jpg[/img]

UWAGA: Szerokość "cytowanych" obrazków może wynosić maksymalnie 570 pikseli. Wszystkie większe formaty nie będą wyświetlane.

W razie pytań i problemów piszcie do nas portal(at)w-a.pl

Redakcja W-A.pl nie odpowiada za treść opinii wyrażanych przez internautów piszących na stronach W-A.pl